|

摘要:采用单级蒸汽机械再压缩+强制循环蒸发结晶工艺处理循环流化床锅炉排污水,产出的冷凝水矿化度<50 mg/L,二氧化硅<7 mg/L,回收水率达95%,水处理成本为18.36 元/m3。工业化试验结果表明,该工艺的应用可使循环流化床锅炉排污水实现循环利用,处理过程提取固体氯化钠盐后,可避免稠油生产开发系统结垢,并消除盐在系统中循环累积的“盐害”。

新疆油田超稠油采用SAGD开采后,为降低开发成本,研发了能部分掺加60%净化采出水的循环流化床汽包锅炉;该锅炉利用了新疆低廉煤,特殊的结构设计可将60%净化采出水与40%清水转化成高品质蒸汽(混合后的水矿化度为2 000 mg/L左右);该锅炉排污量为进水的10%,矿化度为2.0×104 mg/L左右,温度为95 ℃。此部分高温水如直接排放会造成热能浪费,且可使土壤盐渍化及水体富营养化。另外由于高干度蒸汽的大量注入,超稠油采出液中的矿化度及二氧化硅含量逐渐增高,系统结垢严重,已极大影响油田生产,需要将盐从系统提出。蒸汽机械再压缩技术(MVR技术)目前已广泛应用在国内外海水淡化、制盐及工业废水处理等领域,基于实际情况将该技术应用于超稠油开采系统的循环流化床锅炉排浓盐水的处理,取得了较好的效果。

1 水质特性与工艺流程

1.1 循环流化床锅炉排放高含盐水水质

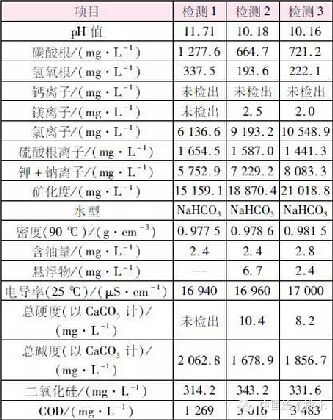

对循环流化床锅炉排放的高含盐水进行了3个轮次的取样分析,水质分析结果见表1。可以看出,循环流化床锅炉排放的高含盐水属重碳酸钠水型,腐蚀性较强,有一定结垢趋势。

表1 水质全分析

1.2 高含盐水溶液的沸点温升

溶液的沸点高于纯溶剂的沸点,这一现象称为溶液的沸点温升,沸点温升是用于确定装置蒸发温度的重要数据。根据燃煤锅炉进水水质全分析结果配置得到各种浓度饱和溶液的水样,常压下测定不同饱和溶液的沸点温升、溶液的含盐量,得出燃煤注汽锅炉排放的高含盐水的沸点升高为5.5 ℃。

1.3 工艺流程

经分析后确定采用单级蒸汽机械再压缩+强制循环蒸发结晶工艺处理油田循环流化床锅炉排浓盐水。设计试验进水规模为240 m3/d,处理能力为10 m3/h,总投资为2 970万元,主要设备除压缩机为GE公司外,其余全为国产设备。

1.4 主要技术参数

进料温度:80~90 ℃;蒸发量:9.7 t/h;新蒸汽用量:0.712 t/h,158 ℃;闪蒸二次蒸汽温度:101 ℃;压缩后二次蒸汽温度:111 ℃;离心机滤饼附液率:5%;冷却水用量:8 m3/h,水温≤20 ℃。

2 装置运行与分析

2.1 MVR运行情况

① 不同含盐量浓缩水的处理情况

为分析MVR运行情况,考察了含盐量分别为15%、20%及25%的浓缩水处理情况。其中循环流化床锅炉排放高含盐水(原液)、MVR浓缩水及MVR冷凝水分别呈现棕黄色、黑色、透明。水质分析结果表明,MVR浓缩水是高碱度、高氯根、高COD、高二氧化硅及高矿化度水型,具有较强腐蚀性,含油量>15 mg/L、COD>14 000 mg/L,超过国家二级排放标准不能外排;MVR冷凝水是离子含量较低的弱酸性纯净水,满足《稠油注汽系统设计规范》(SY/T 0027—2007)中规定的热采锅炉给水的水质指标,对于《工业锅炉水质》(GB/T 1576—2008)只有pH值指标需要微调,另外COD指标接近国家二级排放指标,可能是水中易挥发有机物冷凝所致。

② 运行指标及成本

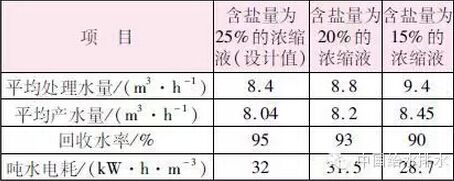

产生不同含盐量的浓缩液运行电耗见表2。

表2 不同含盐浓水的电耗分析

从表2可看出,随着浓缩液含盐量的升高,浓缩液沸点升高,蒸汽压缩机的能耗随之上升。实际运行电耗高于设计值25 kW˙h/m3,一方面是由于处理装置规模小,仅为10 m3/h,吨水能耗高;另一方面是由于选择了高温升的罗茨压缩机,增加了能耗。另验证了单效MVR蒸发的运行费用比双效MVR蒸发低29.2%,能耗低42.2%。

③ 降膜蒸发板结垢情况

运行3个月后停机检修,MVR浓缩液中二氧化硅含量较高,蒸发浓缩后达到2 400 mg/L左右。打开人孔观察,钛材降膜板光洁如新,未发生结垢现象。分析MVR浓缩水pH值为10~12,此时二氧化硅以H3SiO4-形式存在,NaH3SiO4为溶解状态。

2.2 强制循环蒸发结晶运行情况

前段MVR工艺经过近10天的连续运行后,试验后段强制循环结晶工艺,由于饱和盐液输送系统设计及部分设备选择问题,不能正常运行。

① 设备选择问题:工艺连续运行时的进料量仅为0.2 t/h,市面上最小卧式活塞推料离心机处理量为2 t/h,因产出的盐太少,在未被推出前就干结在推料器上。

② 系统盐堵问题:a.分离器圆锥段出盐缺少缓冲设备,致使分离器出盐不均匀,造成管线堵塞。b.分离器与离心机距离太远,盐浆管线太长易发生盐堵。c.饱和盐液输送管线管径细、存在90°弯头,易发生盐堵。

③ 改进措施:a.增设饱和盐液存储罐,满足卧式活塞推料离心机2 h运行量。b.饱和盐液输送管线重新调整,确保有15°坡度及不大于45°的弯头。

2.3 处理成本及效益分析

① 处理成本

单级蒸汽机械再压缩只按耗电运行成本分析,按风城油田电价为0.6 元/(kW˙h)计,吨水运行成本为18.36元。强制循环蒸发结晶按前段回收率为92%考虑,产生浓缩盐水为0.8 m3/h,可蒸出约0.6 m3/h的冷凝水,消耗蒸汽量为产出水量的1.1倍,即消耗蒸汽0.66 t/h。蒸汽成本按90元/t计,成本为7.42元/m3水。

② 效益分析

锅炉排放高含盐水温度为98 ℃,吨水回收节约能耗为4.3 元/m3;节约了清水资源,节省清水资源及处理费为4.5元/m3。同时节约了处理达标外排费为5.5元/m3。吨水产出2 kg盐,以价值为300元/t计;吨水产生效益为0.6元/t。合计产生效益为14.9元/m3;除去处理达标外排费间接费用也有9.4元/m3。

3 结论

① MVR工艺处理燃煤锅炉排放高含盐水,技术上可行,实现了高含盐废水的高效回收利用,水回收率≥90%,出水TDS≤50 mg/L。这对有效利用有限的水资源、避免污水外排,以及降低环境污染具有重要作用,有巨大的社会效益和环保效益。

② MVR浓缩水是高碱度、高氯根、高COD、高二氧化硅及高矿化度水型,腐蚀性较强,水质指标超过国家二级排放标准不能外排,有条件应采用强制循环蒸发结晶将稠油开发系统中溶入的盐分离出来,解决系统中的“盐害”问题。

③ MVR浓缩水pH值为10~12,此时二氧化硅以H3SiO4-形式存在,设备板材、附件、管道、泵过流部件未发生腐蚀。主材可选择普通耐氯根不锈钢,以节省工程投资。

④ 单级蒸汽机械再压缩沸点温升较高,选择大功率的蒸汽压缩机能耗较大;建议低矿化度盐水采用两级蒸汽机械再压缩,电耗将降低30%以上。

⑤ 试验工程电耗超出设计指标,分析表明电耗随处理规模增大而降低。当处理量为15 m3/h时,电耗<20 kW˙h/m3水。

⑥ 根据来水水质特点,通过控制浓缩液浓度,采用不加药防垢工艺,有效避免蒸发器结垢、蒸汽起沫等问题。

⑦ 优化了脱气工艺,MVR工艺前段为对来气未进行加酸脱气处理,仅通过蒸发器外排不凝气。试验结束后,降膜板未发生腐蚀。

⑧ 产水量的多少主要取决于蒸发量,即降膜蒸发器和蒸汽压缩机的能力,原水含盐及浓缩液浓度对产水量的影响不大,原水含盐及浓缩液浓度对出水水质没有影响。随着浓缩液含盐量的降低,浓缩液沸点降低,蒸汽压缩机的能耗降低。

|