|

在危废处置方式中,水泥窑协同处置是一种综合优势明显的废弃物处置手段 , 可适应约 80% 种类的危废处置,可处理危险废物、生活垃圾、工业固废、污泥、污染土壤等,水泥窑协同处置发展趋势不可避免,可以作为固废处置和危废处置的重要补充。

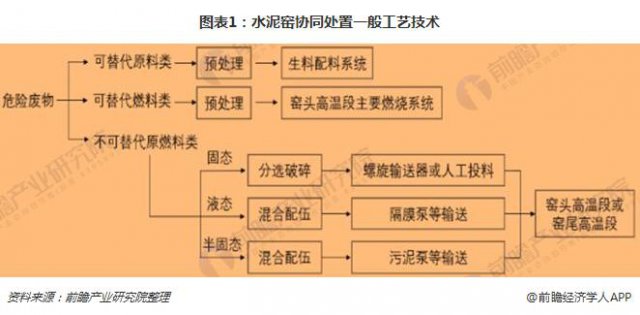

通常所说的水泥窑协同处置都是用的新型干法窑炉,主要原理是利用水泥高温煅烧窑炉来处理固废和危废,水泥窑煅烧时温度可高达 1400-1600 摄氏度,窑内呈现碱性环境,有效避免酸性物质和重金属挥发,在这样的焚烧环境下,二噁英很难形成,有机物被彻底分成无害化 .

同时水泥窑煅烧产生的热能被回收,残渣和飞灰作为水泥组分进入水泥孰料产品中,有害物质都可全部固熔在水泥熟料的晶格中不能再逸出或析出,最终实现资源化和废物减量化,相比其它固废处理方式,水泥窑处置的更彻底,更不会产生二次污染。

政策:推动水泥窑协同处置快速发展

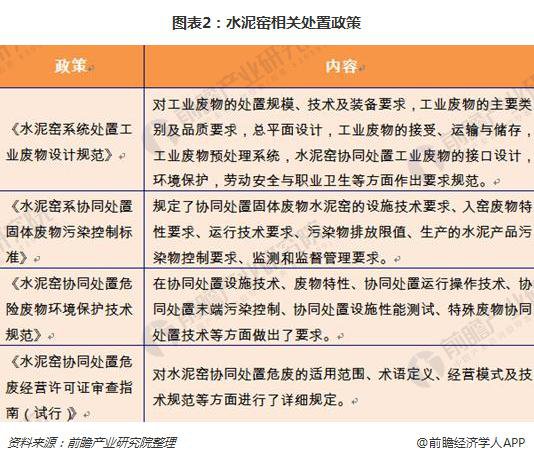

2006 年,国家发改委公布《水泥工业产业发展政策》,鼓励大型水泥厂协同处置固体废物,水泥厂作为固废处理综合利用企业。后来,国家又发布了《水泥窑协同处置固体废物污染控制标准》 ( GB30485-2013 ) 、《水泥窑协同处置固体废物环境保护技术规范》 ( HJ662-2013 ) 、《水泥工业大气污染物排放标准》 ( GB4915-2013 ) 、《铅、锌工业污染物排放标准》,逐渐形成了水泥窑协同处置标准规范体系。

近年来,雾霾天气频发,限制水泥窑生产,特别是华北冬季供暖期,原则上水泥厂不能生产,但不包括协同处置的水泥窑,这个政策对水泥企业吸引力巨大,在长达 3 个月的供暖期,水泥窑协同处置企业可以继续生产,不受政策限制,在 2014-2016 年水泥窑协同处置市场发展迅速。

有数据显示,我国 4000 多家水泥企业中,具有水泥窑协同处置危废资质的企业 30 家,截止到 2017 年年中,我国已获得危废经营许可证的水泥协同处置危废能力约 200 万吨。

成本:较传统工艺优势显著

在危废处置成本方面,水泥窑协同处置工艺相较于传统工艺优势明显。

首先是初始改造成本低,目前水泥窑协同处置危废投资额在 1000 元左右 / 吨处置产能左右,而新建或改扩建传统危废焚烧炉设施的平均投资一般为 0.3-1.6 万元 / 吨处置产能。

其次是运营成本低。根据《水泥窑协同处置危废污染控制规范 ( 征求意见稿 ) 》,目前我国危险废物集中焚烧处置的收费一般为 5000-6000 元 / 吨,而水泥窑的实际处置收费大概为 2000-4000 元 / 吨。在实际处置成本方面,由于难以将危废处置与水泥生产的成本严格区分与分拆,经验数据表明水泥窑协同处置危废吨成本约在 500-1000 元 / 吨,而焚烧炉处置成本约为其 2 倍以上。

适用性:处置品类达总品类的 80%

当前水泥窑协同处置危废工艺,可涵盖约 40 大类危废处置需求,占 2016 年新版国家危废名录 50 大类危废种类的 80% 以上。在行业技术标准编制中,已经将将辐射性废物、医疗废物与易爆废物等类型排除在外。

除此之外,水泥窑区域分布与危废产区匹配度较高。水泥是传统意义上的 " 短腿 " 产品,普遍认为其经济销售半径为公路。

|